کمپرسور هوا چیست؟

کمپرسور هوای فشرده، ابزاری است که با استفاده از موتورهای الکتریکی، دیزلی، موتورهای بنزینی و سایر نوع موتورها، انرژی را به انرژی پتانسیل ذخیره شده در هوا تبدیل میکند و هوای فشرده تولید میکند. این کمپرسورها به دو دسته اصلی، یعنی کمپرسورهای اسکرو و کمپرسورهای سیلندر پیستونی، بر اساس نیاز صنایع به حجم هوای فشرده، تقسیم میشوند. در ظرفیتهای کمتر (حداکثر تا 3000 لیتر بر دقیقه)، کمپرسورهای سیلندر پیستونی یا رفت و برگشتی مورد استفاده قرار میگیرند، در حالی که در ظرفیتهای بیشتر (حداقل تا 3000 لیتر بر دقیقه)، کمپرسورهای اسکرو هوا مورد ترجیح قرار میگیرند.

با استفاده از یکی از انواع متد های فشرده سازی، کمپرسور هوا توانایی ذخیره هوا در داخل یک مخزن را دارد و باعث افزایش فشار هوا میشود. وقتی که فشار در مخزن به حد مشخصی میرسد، کمپرسور به طور خودکار خاموش میشود. سپس هوای فشرده در مخزن نگهداری میشود تا زمانی که نیاز به استفاده داریم. انرژی موجود در هوای فشرده میتواند در انواع مختلفی از کارها مورد استفاده قرار گیرد. این انرژی در هنگام استفاده از آن کمی کاهش مییابد، و از این رو، فشار در مخزن نیز کاهش پیدا میکند. وقتی که فشار به سطح پایینی میرسد، کمپرسور (واحد تولید هوا) به کار خود ادامه میدهد تا فشار را به سطح بالا برساند.

در سیستمهای کمپرسورهای هوای فشرده، معمولاً فشار کاری در محدوده 6 تا 10 بار قرار دارد، اما در موارد خاص میتوان این محدوده را تا 40 بار و حتی بیشتر افزایش داد. این مقادیر فشار میتوانند به صورت انتخابی برای نیازهای مختلف در صنایع مختلف تنظیم شوند.

در بسیاری از صنایع مختلف، کمپرسورهایی با فشار کاری معمولی (6 تا 10 بار) برای تأمین نیرو و انرژی مورد استفاده قرار میگیرند. در مواقع دیگر، به عنوان مثال در تولید پت، یا برای استارت دیزل ژنراتور یا موتور کشتی، از کمپرسورهای با فشار 30 بار و 40 بار استفاده میشود. همچنین، در کاربردهای خاصی مانند پر کردن کپسولهای غواصی یا پینتبال، از کمپرسورهای با فشار 250 و 300 بار استفاده میشود.

فروش انواع کمپرسور هوای فشرده

تنوع مدلهای کمپرسور هوا از جمله سیلندر پیستونی و اسکرو، دارای ظرفیتهای مختلف و مصرفکنندهی انرژی متنوعی میباشد که در ادامه آنها معرفی خواهند ش

انواع کمپرسورهای باد با سیلندر پیستونی عبارتند از:

مدل 250 لیتری

این نوع کمپرسور پیستونی معمولاً با دینام 2 اسب بخار یا معادل 1.5 کیلووات تکفاز تولید میشود و دارای واحد هواساز با دو سیلندر است که در هر دقیقه حدود 250 لیتر هوای فشرده با حداکثر فشار 8 بار تولید میکند. مخزن این کمپرسور با حجم 250 لیتر، از ورق با ضخامت 3 میلیمتر ساخته شده است و میتواند به صورت ایستاده با پایه ثابت یا افقی چرخان (پرتابل) تهیه شود.

مدل 350 لیتری

این کمپرسور با دینام 3 اسب بخار یا معادل 2.2 کیلووات، به همراه ورودی تکفاز یا سه فاز تولید میشود و دارای واحد هواساز با دو یا سه سیلندر است که در هر دقیقه حدود 350 لیتر هوای فشرده با حداکثر فشار 8 بار تولید میکند. مخزن این کمپرسور با حجم 350 لیتر، از ورق با ضخامت 3 میلیمتر ساخته شده است و میتواند به صورت ایستاده با پایه ثابت یا افقی چرخان (پرتابل) تهیه شود.

مدل 500 لیتری

این کمپرسور با دینام 5.5 اسب بخار یا معادل 4 کیلووات، به همراه ورودی سه فاز تولید میشود و دارای واحد هواساز با دو یا سه سیلندر است که در هر دقیقه میزانی بین 500 تا 600 لیتر هوای فشرده با حداکثر فشار 10 بار تولید میکند. مخزن این کمپرسور با حجم 500 لیتر، از ورق با ضخامت 4 میلیمتر ساخته شده است و میتواند به صورت ایستاده با پایه ثابت یا افقی چرخان (پرتابل) تهیه شود.

مدل 750 لیتری

این مدل از کمپرسورها معمولاً با موتور الکتروموتور 7.5 اسب بخار یا معادل 5.5 کیلووات سه فاز تولید میشود و دارای واحد هواساز با دو یا سه یا چهار سیلندر است. مقدار هوای تولیدی این کمپرسور در بازه 700 تا 850 لیتر بر دقیقه با حداکثر فشار کاری 10 بار قرار دارد. همچنین، مخزن این کمپرسور با حجم 750 لیتر، از ورق با ضخامت 5 میلیمتر ساخته شده است و میتواند به صورت ایستاده با پایه ثابت نصب گردد.

مدل 1000 لیتری این نوع کمپرسورها معمولاً با موتور الکتروموتور 10 اسب بخار یا معادل 7.5 کیلووات سه فاز تولید میشوند و دارای واحد هواساز با دو یا سه یا چهار سیلندر هستند. مقدار هوای تولیدی از 900 تا 1250 لیتر بر دقیقه با حداکثر فشار کاری 10 بار متغیر است. همچنین، مخزن این کمپرسور با حجم 1000 لیتر، از ورق با ضخامت 6 میلیمتر ساخته شده و میتواند به صورت ایستاده با پایه ثابت یا افقی چرخ

مدل 1000 لیتری

این نوع کمپرسورها معمولاً با موتور الکتروموتور 10 اسب بخار یا معادل 7.5 کیلووات سه فاز تولید میشوند و دارای واحد هواساز با دو یا سه یا چهار سیلندر هستند. مقدار هوای تولیدی از 900 تا 1250 لیتر بر دقیقه با حداکثر فشار کاری 10 بار متغیر است. همچنین، مخزن این کمپرسور با حجم 1000 لیتر، از ورق با ضخامت 6 میلیمتر ساخته شده و میتواند به صورت ایستاده با پایه ثابت یا افقی چرخان (پرتابل) نصب گردد.

مدل 1000 لیتری

این نوع کمپرسورها معمولاً با موتور الکتروموتور 10 اسب بخار یا معادل 7.5 کیلووات سه فاز تولید میشوند و دارای واحد هواساز با دو یا سه یا چهار سیلندر هستند. مقدار هوای تولیدی از 900 تا 1250 لیتر بر دقیقه با حداکثر فشار کاری 10 بار متغیر است. همچنین، مخزن این کمپرسور با حجم 1000 لیتر، از ورق با ضخامت 6 میلیمتر ساخته شده و میتواند به صورت ایستاده با پایه ثابت یا افقی چرخان (پرتابل) نصب گردد.

مدل 1500 لیتری

این نوع کمپرسور با موتور الکتروموتور 15 اسب بخار یا معادل 11 کیلووات سه فاز تولید میشود و دارای واحد هواساز با سه یا چهار سیلندر است. مقدار هوای تولیدی از 1200 تا 1500 لیتر بر دقیقه با حداکثر فشار کاری 10 بار متغیر است. همچنین، مخزن این کمپرسور با حجم 1500 لیتر، از ورق با ضخامت 6 میلیمتر ساخته شده و میتواند به صورت ایستاده با پایه ثابت یا افقی چرخان (پرتابل) نصب گردد.

فشار 30 بار و 40 بار

کمپرسورهای هوای فشرده با توانهای مختلفی از الکتروموتور و واحد هواساز، به صورت دو سیلندری، سه سیلندری و چهار سیلندری عرضه میشوند. این کمپرسورها توانایی تولید هوای فشرده با ظرفیتهای از 200 لیتر بر دقیقه تا 2000 لیتر بر دقیقه را دارند و برای مصارف متنوعی نظیر تولید ظروف پت، راهاندازی ژنراتور، راهاندازی موتور کشتی و آزمایش لوله و اتصالات استفاده میشوند.

کمپرسور هوا اسکرو

این نوع کمپرسورهای هوا دارای الکتروموتور با توانهای مختلف (از 11 کیلووات به بالا) و یک واحد هواساز اسکرو (مانند کمپرسور ایرند) هستند. ایرند و الکتروموتور با تسمه یا به صورت مستقیم با یکدیگر ارتباط دارند. این کمپرسورها توانایی تولید هوای فشرده با ظرفیتهای بسیار متنوع (از 2000 لیتر بر دقیقه به بالا) و رنج فشار کاری 6 تا 14 بار را دارند. مدلهای رایج کمپرسورهای اسکرو به شرح زیر است:

مدل 2 متری

مدل 4 متری

مدل 6 متری

مدل 10 متری

مدل 13 متری

مدل 15 متری

مدل 20 متری

کمپرسورهای هوای فشرده از نظر روانکاری به دو دسته کمپرسورهای روغنی (Oil Injected) و بدون روغن (Oil Free) تقسیم میشوند. کمپرسورهای بدون روغن عمدتاً در صنایع داروسازی، مواد غذایی، آرایشی، بهداشتی و درمانی استفاده میشوند.

هر کمپرسور هوا باید شامل یک پمپ هوا یا واحد هواساز باشد. این پمپها یا واحدهای هواساز، هوا را از محیط اطراف به محیط دیگری (مانند مخزن) منتقل میکنند. اما خود پمپ هوا یا واحد هواساز، حاوی مخزن هوای تحت فشار نیستند. عموماً این پمپها کمترین هزینه و انرژی مصرفی را دارند و عملکرد کمتری نیز دارند نسبت به کمپرسورهای هوا.

واحد هواساز در کمپرسورهای هوای فشرده با مدل اسکرو از دو روتور نر و ماده تشکیل شده است. به این واحد هواساز یا کمپرسور اسکرو، ایرند کمپرسور نیز گفته میشود. برندهای معتبری چون ایرند روتورکمپ، ایرند ترمومکانیکال، ایرند ارزنر، ایرند وندل، ایرند فینی و غیره از این نوع واحدهای هواساز استفاده میکنند. همچنین، در کمپرسورهای سیلندر پیستونی نیز برندهای مشهوری مانند آبک، فینی، فیاک، چینوک، ایرمک و غیره مورد استفاده قرار میگیرند.

تجهیزات فرعی هوای فشرده

در همه صنایعی که از سیستمهای هوای فشرده برای انتقال قدرت به ادوات هیدرولیکی و پنوماتیکی استفاده میکنند، کمپرسور هوا یا پمپ باد (به صورت سیلندر پیستونی یا اسکرو) به عنوان مرکز اصلی این سیستم عمل میکند. این کمپرسورها وظیفه تولید هوای فشرده را دارند. همچنین، تجهیزات دیگری نیز برای ذخیرهسازی و انتقال بهینه هوای فشرده به صورت خالص و بدون آب، روغن یا گرد و غبار به مصرفکنندگان نهایی موجود است. از جمله تجهیزات اصلی که در هر سیستم هوای فشرده با هر نوع کمپرسور (سیلندر پیستونی یا اسکرو) استفاده میشود، میتوان به موارد زیر اشاره کرد:

مخزن ذخیره هوای فشرده:

این مخزنها، پس از کمپرسور هوا قرار میگیرند. لوله خروجی کمپرسور به ورودی مخزن متصل میشود و هوای فشرده توسط واحد هواساز کمپرسور به مخزن منتقل میشود و تحت فشار قرار میگیرد. این مخازن از جنس فولاد ST37 یا A516 ساخته میشوند و اندازهگیری و ضخامت ورقها و تعداد عدسیها بسته به ظرفیت کمپرسور هوا مشخص میشوند.

فیلتر تله آبگیر :

این نوع فیلتر، به وسیله حرکت گردابی و اصول سانتریفیوژ وظیفه جدا کردن قطرات آب بزرگتر از حد از هوا را دارد و میتوان آنها را در نقاط مختلف مسیر انتقال هوا نصب کرد. مکان اصلی این فیلتر بین کمپرسور هوا و مخزن ذخیره هوای فشرده و همچنین قبل از ورود به درایر است.

میکروفیلتر :

وظیفه اصلی این نوع فیلتر حذف بخارات روغن، چربی، بوهای نامطبوع و گرد و غبار از سیستم هوای فشرده است. این فیلترها دارای المنتهای داخلی از جنس نمد یا الیاف با گرید و دقتهای مختلف هستند. میکروفیلترها قبل و بعد از درایر کمپرسور هوا قرار میگیرند.

درایر کمپرسور :

وظیفه اصلی حذف رطوبت آب از سیستم هوای فشرده به عهده این تجهیز است. این درایرها دارای دو نوع مختلف هستند: درایر تبریدی (یخچالی) که دارای کمپرسور تبرید است و با خنک کردن هوای فشرده خروجی از کمپرسور، رطوبت را از سیستم جدا میکند. نوع دیگر درایر جذبی است که دارای دو ستون داخلی میباشد. در این ستونها، مواد جاذب رطوبت مانند آلومینو اکتیو یا مولکولار سیو قرار دارند و با عبور هوا از آنها، رطوبت جذب میشود و توسط شیرهای تخلیه در انتهای ستونها دفع میشود.

به طور خلاصه، تجهیزات جانبی هوای فشرده از اهمیت ویژهای برخوردار هستند تا هوای تولیدی توسط کمپرسور به صورت مناسب و بهینه در سیستم هیدرولیکی و پنوماتیکی مورد استفاده قرار گیرد.

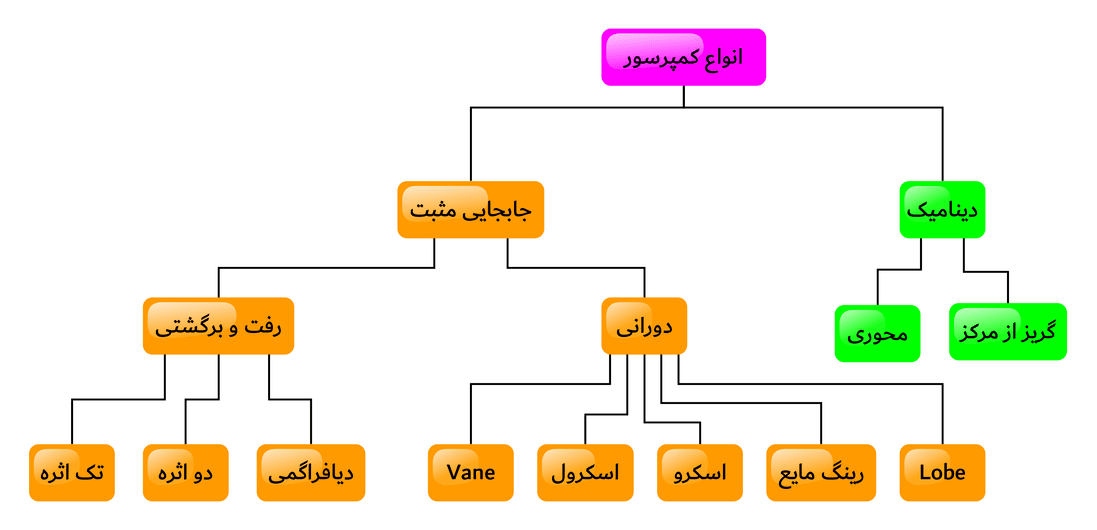

انواع کمپرسور :

اقسام متعددی از دستگاههای کمپرسور یا فشاردهنده وجود دارد که به علت ویژگیهای متنوعی که دارند، معمولاً در دستهبندیهای مختلف قرار میگیرند. در یکی از معمولترین این دستهبندیها، این دستگاهها بر اساس ویژگیهای مختلف به طبقهبندی میشوند.

– دستگاههای فشاردهنده دینامیکی

– دستگاههای کمپرسور جابجایی مثبت

– دستگاههای کمپرسور با پره چرخان (روتاری)

– دستگاههای کمپرسور اسکرال

– دستگاههای تشدید کننده فشار

– دستگاههای فشاردهنده کمکی”

فشرده ساز هوا (به انگلیسی: Air compressor) دستگاهی است که برای تبدیل قدرت یا انرژی (که معمولاً از موتور الکتریکی، موتور دیزل و موتور بنزینی بدست میآید) به انرژی جنبشی استفاده میشود.

این دستگاه با فشرذه سازی هوا کار میکند و هوای فشرده شده به سرعت آزاد شده و نیروی زیادی ایجاد میشود.

فشرده سازهای هوا انواع مختلفی دارند و همه آنها زیرمجموعه دو دسته ۱-جا به جایی مثبت ۲-جا به جایی منفی هستند.

کُمپرِسور یا متراکم کننده (به انگلیسی: Compressor) میتوانند برای فشرده کردن سیالات به کار رود و اسم عامیانه آن پمپ میباشد. در برخی دستگاهها و ماشینآلات، کمپرسورها وسایلی هستند که توسط آنها هوا فشرده شده و سپس به سمت قسمت احتراق فرستاده میشود.

از کمپرسورها برای فشرده کردن گازها استفاده میشود. در حقیقت کمپرسورها وسایلی هستند که با صرف انرژی مکانیکی فراوانی، سیال را با سرعت به درون خود مکیده و سپس آنرا فشرده میسازند. در اثر این عملیات، دمای گازی که فشرده میشود نیز افزایش مییابد. معمولاً گاز پر فشار خروجی از کمپرسورها را از یک سیستم خنککننده عبور میدهند تا دمای گاز دوباره به حد معمولی بازگردد. انواع گوناگونی از کمپرسور وجود دارد که برای مصارف صنعتی و عمومی طراحی شدهاند. بد نیست بدانید که حتی پمپ آکواریوم که برای وارد کردن هوا به آکواریوم ماهیها استفاده میشود نیز یک نوع کمپرسور است.

برای سفارش انواع کمپرسور از برندهای معتبر جهانی با ما تماس بگیرید.

کمپرسور سیلندر پیستونی

بخار را با استفاده از پیستون در سیلندر فشرده میکنند. کمپرسورهای سیلندر پیستونی شبیه موتورهای خودرو هستند که پیستون توسط دژنپینگ و شاتون متصل میگردد و شاتون به میل لنگ متصل میگردد و بر اساس سایز کمپرسورهای سیلندر پیستونی از یک یا چند سیلندر تشکیل شدهاست. چند سلیندر ممکن است در یک خط، مقابل هم یا در آرایش V شکل قرار گرفته باشند در هر سیلندر دو سوپاپ Suction و Dissharge قرار دارند ای سوپاپها به کمپرسور قابلیت کمپرس کردن و پمپ کردن آن را میدهد و معمولاً در بالای سیلندر قرار دارد.

هواساز

هواساز (به انگلیسی: Air End) در کمپرسورهای اسکرو برای فشرده سازی هوا از وسیله ای به نام ایراِند یا هواساز که از یک پوسته و دو مارپیچ ساخته شدهاست استفاده میگردد که توسط گیربکس، انرژی مکانیکی چرخشی را دریافت میکنند.

ایراِند یا هواساز، محفظه ای ازکمپرسور اسکرو است که قلب کمپرسور محسوب میشود که عملکرد فشرده سازی هوا را انجام میدهد و در قالب طرح پیستونی و پیچی ساخته میشوند.

بخار را با استفاده از پیستون در سیلندر فشرده میکنند. کمپرسورهای سیلندر پیستونی شبیه موتورهای خودرو هستند که پیستون توسط دژنپینگ و شاتون متصل میگردد و شاتون به میل لنگ متصل میگردد و بر اساس سایز کمپرسورهای سیلندر پیستونی از یک یا چند سیلندر تشکیل شدهاست. چند سلیندر ممکن است در یک خط، مقابل هم یا در آرایش V شکل قرار گرفته باشند در هر سیلندر دو سوپاپ Suction و Dissharge قرار دارند ای سوپاپها به کمپرسور قابلیت کمپرس کردن و پمپ کردن آن را میدهد و معمولاً در بالای سیلندر قرار دارد.

نحوه عملکرد

حرکت در قسمت بالای سیلندر که فضای مرده نامیده میشود شروع میشود و پیستون شروع به حرکت رو به پایین میکند و چون هر دو سوپاپ بسته هستند حرکت رو به پایین سبب کاهش فشار سیلندر میشود و وقتی فشار به پایینتر از فشار قسمت ساکشن برسد سوپاپ ساکشن باز شده و بخار وار کمپرسور میشود، پیستون به پایین آمدن ادامه میدهد و بخار بیشتری وارد سیلندر میشود و وقتی پیستون به پایینترین قسمت کوسه حرکت خود میرسد سوپاپ ساکشن بسته میشود و وقتی پیستون دوباره بالا میآید فضا کم شده و فشار افزایش مییابد. وقتی فشار داخل سیلندر به بالاتر از فشار خط dissharge برسد یا برابر آن، فشار باعث باز شدن سوپاپ dissharge میشود و اجازه میدهد بخار فشرده شده از کمپرسور خارج شود این روند تا رسیدن پیستون به بالاترین نقطه کورس حرکت، ادامه مییابد و بیشترین بخار فشرده شده به خط dissharge میرود و وقتی به پایین رفتن میکند سوپاپ dissharge بسته میشود و سیکل دوباره تکرار میشود این سیکل کمپرس کردن بخار با استفاده از کمپرسور سیلندر پیستونی است.

انواع کمپرسور پیستونی رفت و برگشتی

به صورت کلی سه نوع کمپرسور پیستونی وجود دارد.

- کمپرسورهای تک مرحله ای

- کمپرسورهای دو یا چند مرحله ای

- کمپرسورهای دبل (دو هواساز)

کمپرسور پیستونی تک مرحله ای

در این پمپ بادها هوا در یک مرحله متراکم میشود، یعنی هوای محیط به درون سیلندر کشیده میشود، سپس با بالا رفتن پیستون درون سیلندر هوا فشرده میشود و به درون مخزن انتقال مییابد. این کمپرسورها در مدلهای تک سیلندر (کمتر از ۵۰ لیتر در دقیقه) و دو سیلندر (ظرفیت هی بیشتر از ۵۰ لیتر در دقیقه) ساخته میشوند. این کمپرسورها معمولاً برای تولید فشار تا حداکثر ۸ بار مناسب هستند؛ و دبی هوای آنها تا ۷۵۰ لیتر در دقیقه میباشد.

کمپرسور پیستونی دو مرحله ای

این نوع کمپرسورها دارای دو سیلندر هستند یکی از آنها سیلندر کم فشار (سیلندر با قطر بزرگتر) و دیگر سیلندر پرفشار (سیلندر با قطر کمتر) میباشد. اندازه سیلندر پر فشار تقریباً نصف اندازه سیلندر کم فشار میباشد. پیستون در سیلندر کم فشار هوا را تا نصف فشار نهایی متراکم میکند، هوا پس از عبور از افتر کولر (پرههای آلومینیومی) وارد سیلندر پر فشار میشود و در آنجا توسط پیستون متراکم شده و به فشار نهایی میرسد.

کمپرسور پیستونی دبل

در این نوع کمپرسورها، دو هواساز مستقل روی یک مخزن نصب میشوند. ویژگی خوب این نوع کمپرسورها در این است که اگر یکی از هواسازها نیاز به سرویس داشته باشد هواساز دیگری هوای مورد نیاز را تأمین میکند. این ویژگی سبب میشود تا قابلیت اطمینان سیستم دو برابر شود.

کمپرسور پیچی

رتورهای کمپرسور اسکرو مثل پیچهای چند راهه ای بوده که به شکل نر و ماده در داخل یکدیگر میچرخند و با حرکت خود گاز یا هوا را به طرف جلو میبرند؛ که در نهایت موجب بوجود آمدن خلأ و ورود مداوم گاز به داخل کمپرسور میشود و با کمتر شدن فاصله بین مولکولهای گاز موجب افزایش فشار آن میشوند.

فاصله بین رتورها و بدنه بایستی ناچیز باشد چونکه اگر فاصله زیاد باشد باعث نشتی درونی میشود که در نهایت با عث کمتر شدن کارایی و عملکرد کمپرسور میشود و از طرف دیگر میزان حرارت زیاد میشود.

هوای محیط اطراف به درون کمپرسور کشیده میشود و در آنجا بین چرخنده (روتورها) و پوسته به دام میافتد و در برخورد با نر و مادگی روتورها با همدیگر هوا در طول کمپرسور پیش رفته و آرام آرام حجمش کاهش پیدا میکند و از دستگاه بیرون میرود بهطور کلی و خلاصه در یک جمله میتوان گفت هوا محیط وارد کمپرسور اسکرو میشود و متراکم شده و در آخر از دستگاه بیرون میرود.